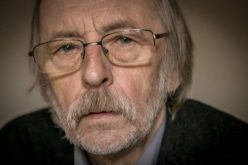

Polak zużywa kilka razy mniej aluminium rocznie niż mieszkaniec Europy Zachodniej Marek Kacprowicz, prezes zarządu i dyrektor naczelny Huty Aluminium Konin – Czy dziś można dobrze zarobić na produkowaniu aluminium? – Można. Jest to metal, którego produkcja rośnie najszybciej na świecie, niemal każda dziedzina przemysłu potrzebuje go coraz więcej. Od 1950 r. globalna konsumpcja aluminium wzrosła aż 17 razy. Łączne zużycie wynosi około 30 mln ton rocznie. Ciekawe, że jedna trzecia wytworzonego dotychczas na całym świecie aluminium została wyprodukowana w ostatnim dziesięcioleciu. W Polsce zużycie aluminium zaczęło szybko rosnąć dopiero w połowie lat 90. i od 1997 r. zwiększyło się o 75%. Statystyczny Polak zużywa jednak średnio tylko około 5 kg tego lekkiego metalu rocznie, podczas gdy mieszkańcy Europy Zachodniej – nawet kilkakrotnie więcej. A jest to jeden z mierników rozwoju gospodarczego. Dziś aluminiowe są opakowania (np. puszki czy zakrętki), części samochodowe, coraz więcej aluminium zużywa budownictwo. To uniwersalny surowiec, bardzo łatwo poddający się recyklingowi. Rynek aluminium jest bardzo atrakcyjny, dlatego też panuje na nim niezwykle silna konkurencja. W świecie dominują trzy wielkie koncerny – Alcoa (USA), Alcan (Kanada) i Hydro (Norwegia), posiadające kopalnie, huty i zakłady wytwarzające wyroby finalne na wszystkich kontynentach, z produkcją liczoną w setkach tysięcy czy nawet milionach ton. Konin nie jest przy nich potentatem – wytwarzamy 53 tys. ton surowca, przetwarzając co roku na wyroby walcowane, np. blachy, ok. 70 tys. ton, co oznacza, że część zużywanego przez nas aluminium surowego musimy importować. Nie jesteśmy duzi, ale dajemy sobie radę, czego wyrazem są coraz lepsze wyniki finansowe firmy. – Jednak w niedalekiej przeszłości konińskiej hucie nie wiodło się dobrze. – Istotnie, rok 2001 był bardzo zły dla Konina, ale blisko 50 mln straty to głównie efekt nietrafionych inwestycji z lat poprzednich. Kilka lat temu Konin kupił zakład przetwórstwa aluminium w Skawinie. Jego funkcjonowanie okazało się nieopłacalne, produkcja została bardzo ograniczona, koszt tej inwestycji musieliśmy spisać na straty. Bez tego nasza strata byłaby naprawdę niewielka. Pierwsza połowa 2002 r. też nie należała do udanych – zanotowaliśmy jeszcze 9 mln zł straty, ale została ona odpracowana z nadwyżką w drugiej połowie i cały rok zakończyliśmy skromnym, bo czteromilionowym, ale jednak zyskiem. Rok ubiegły to już pełny sukces – rekordowa wielkość sprzedaży i ponad 30 mln zł zysku. – Jakim cudem? – Bez żadnych cudów. Recepta na sukces jest prosta – szybka poprawa wydajności, o ponad 7% na jednego pracownika, dostosowywanie się do rosnących wymagań klientów, dbałość o koszty. Kiedyś klienci w Polsce akceptowali kilkumiesięczne terminy dostaw, dziś oczywiste jest, że zamówienie trzeba wykonać w ciągu 4-6 tygodni, w dodatku przy ciągle zmieniających się wymaganiach nabywców. Działamy na niezwykle konkurencyjnym rynku, stale musimy więc optymalizować strukturę produkcji i sprzedaży. Ta recepta jest, jak powiedziałem, prosta, ale właściwie niemożliwa do zrealizowania bez aktywnej postawy kadry kierowniczej i wszystkich pracowników spółki. No i trzeba jeszcze mieć odrobinę szczęścia – pomogły nam wzrastające ceny metali na świecie (choć drożeje także surowiec do wyrobu aluminium, tlenek glinu, sprowadzany przez nas głównie z Irlandii i Hiszpanii) oraz osłabienie złotówki. W roku 2004 następuje dalszy wzrost sprzedaży. Planujemy pobicie ubiegłorocznego rekordu przy jednoczesnym zwiększeniu wydajności o co najmniej 5% na jednego pracownika. – W jaki sposób udało się tak szybko zwiększać wydajność? – Wydajność można podnosić dwoma metodami: drastycznie redukując zatrudnienie lub zwiększając produkcję. My stosujemy system pośredni – zwiększamy produkcję przy ograniczaniu zatrudnienia, a dzięki temu, że mamy stabilne koszty i wytwarzamy coraz więcej wyrobów wysoko przetworzonych, możemy je drożej sprzedawać. Konin dziesięć lat temu zatrudniał dwukrotnie więcej pracowników niż dziś (obecnie pracuje u nas ponad tysiąc osób), produkując o połowę mniej wyrobów. Wielu pracowników odeszło, część znalazła pracę w spółkach świadczących usługi na rzecz huty. Dodam, że firmy te współpracują nie tylko z Koninem.

Tagi:

Andrzej Dryszel